COMSOL Multiphysics是一款强大的多物理场仿真软件,广泛应用于工程、物理和科研领域。在使用COMSOL进行多相流、相变或传热仿真时,你可能会遇到一个让人困惑的概念——相指数变量(Phase Index Variable)。本文将用通俗易懂的语言,带你快速理解相指数变量的含义、作用以及如何在仿真中正确使用它。

一、什么是相指数变量?

在COMSOL中,相指数变量是一个用于标识不同相(Phase)的整数变量。它的主要作用是帮助软件在多相流或相变问题中,区分不同的物质状态(如液态、气态、固态),并跟踪每个相在空间中的分布和演化。

例如,在一个水沸腾的仿真中,液态水和蒸汽是两种不同的“相”。COMSOL需要一种方法来区分它们,这时就会引入相指数变量。

二、为什么需要相指数变量?

在多相流或相变仿真中,不同相往往具有不同的物理性质(如密度、粘度、热导率等)。为了准确模拟这些差异,COMSOL必须知道在每个空间点上,当前是哪种相在主导。

相指数变量的作用可以总结为:

- 标识相的分布:通过整数值(如0、1、2)来表示不同的相。

- 控制物理属性:根据相指数变量的值,动态切换材料属性。

- 跟踪相界面:在相变问题中,相指数变量可以帮助追踪相界面的移动。

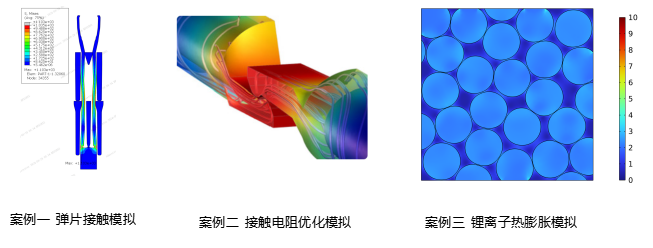

三、相指数变量的实际应用

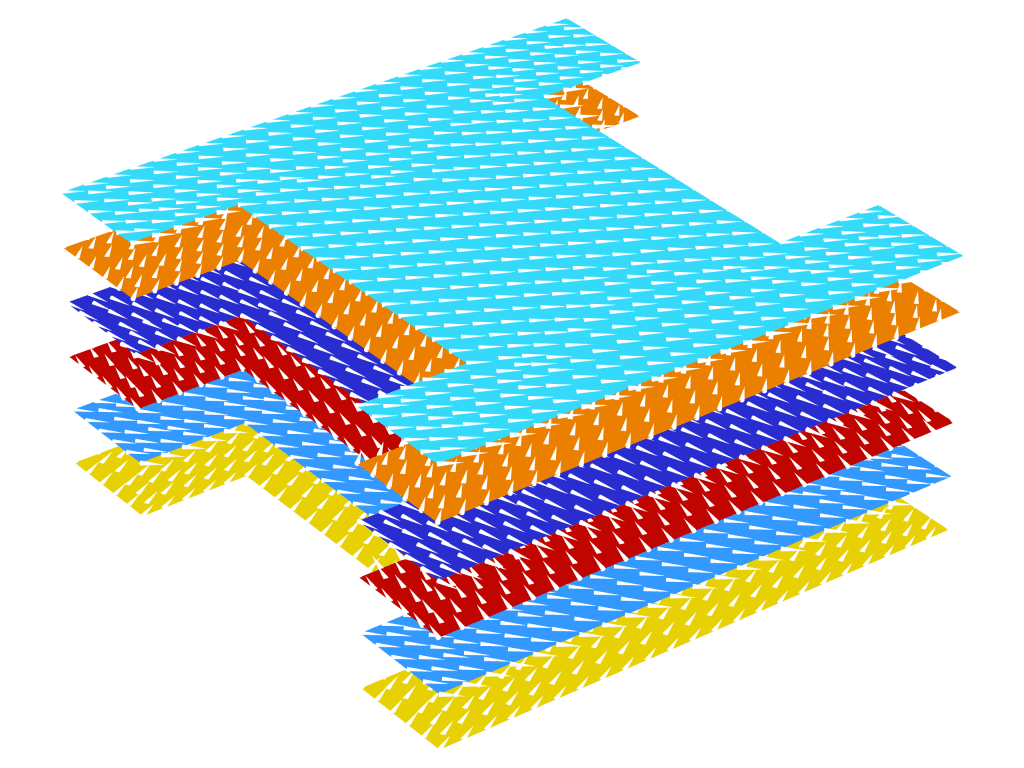

1. 多相流仿真

在VOF(Volume of Fluid)或水平集(Level Set)方法中,相指数变量通常用于表示体积分数或相的占比。例如:

- 相指数变量 = 0:表示该区域完全由相A占据。

- 相指数变量 = 1:表示该区域完全由相B占据。

- 0 < 相指数变量 < 1:表示该区域是相A和相B的混合区(即相界面)。

2. 相变仿真

在凝固/熔化或蒸发/冷凝仿真中,相指数变量可以用来表示固相分数或液相分数。例如:

- 相指数变量 = 0:表示完全固态。

- 相指数变量 = 1:表示完全液态。

- 0 < 相指数变量 < 1:表示固液共存区(糊状区)。

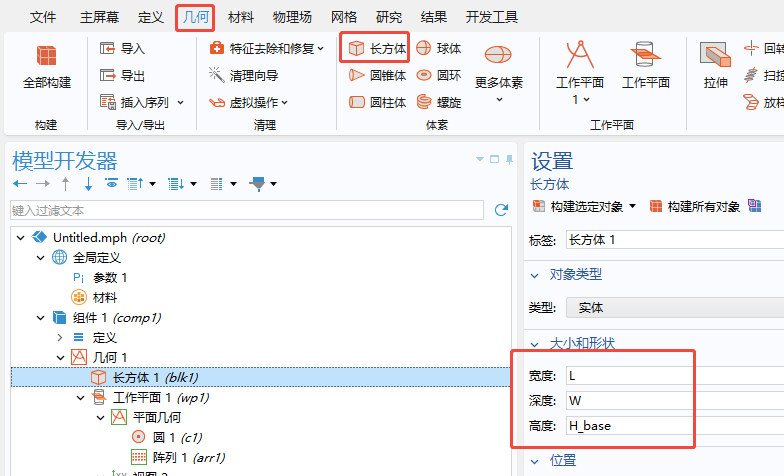

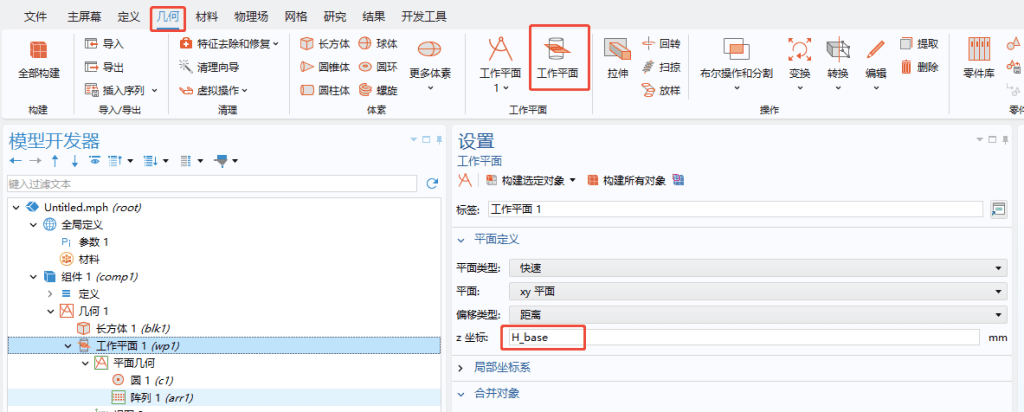

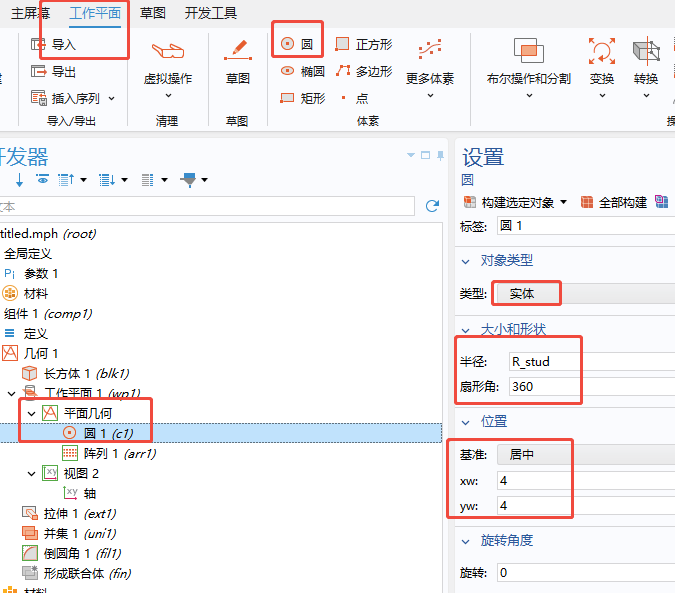

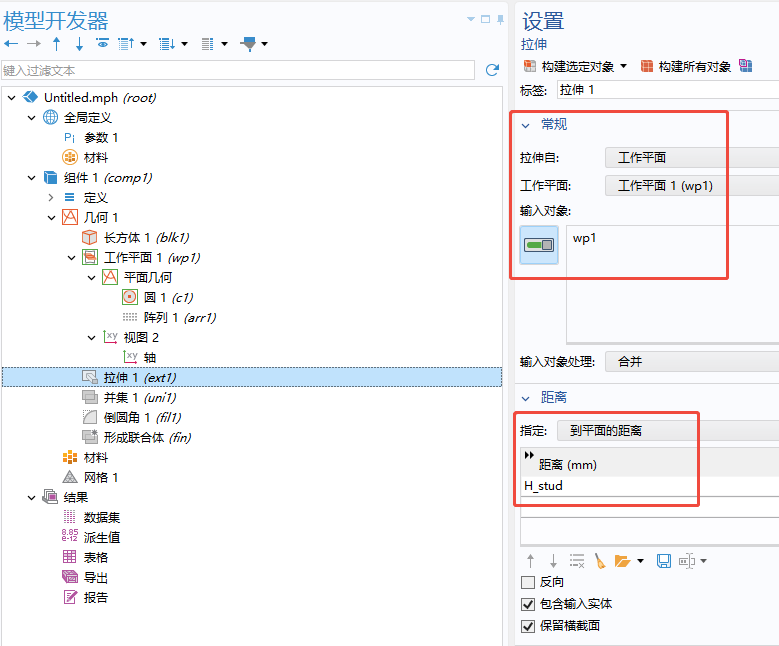

四、如何在COMSOL中查看和设置相指数变量?

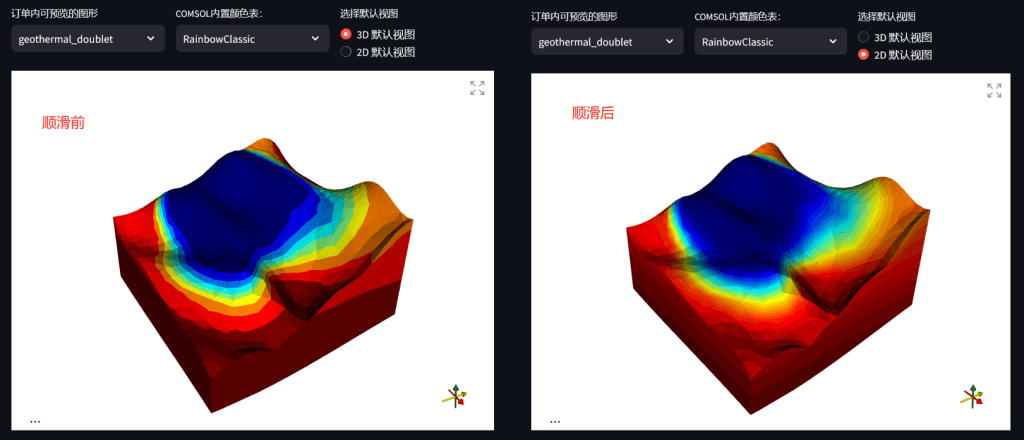

1. 查看相指数变量

在COMSOL的结果后处理中,你可以通过以下步骤查看相指数变量的分布:

- 在“结果”节点下,创建一个新的“表面图”或“体图”。

- 在表达式中选择对应的相指数变量(如

phid、theta、alpha等,具体名称取决于所选物理接口)。

2. 设置相指数变量

在物理场设置中,相指数变量通常由软件自动生成,但你也可以手动定义:

- 在“材料”节点中,使用

if语句或step函数根据相指数变量切换材料属性。 - 在“方程视图”中,查看和修改变量定义。

五、一个简单例子:水-气两相流

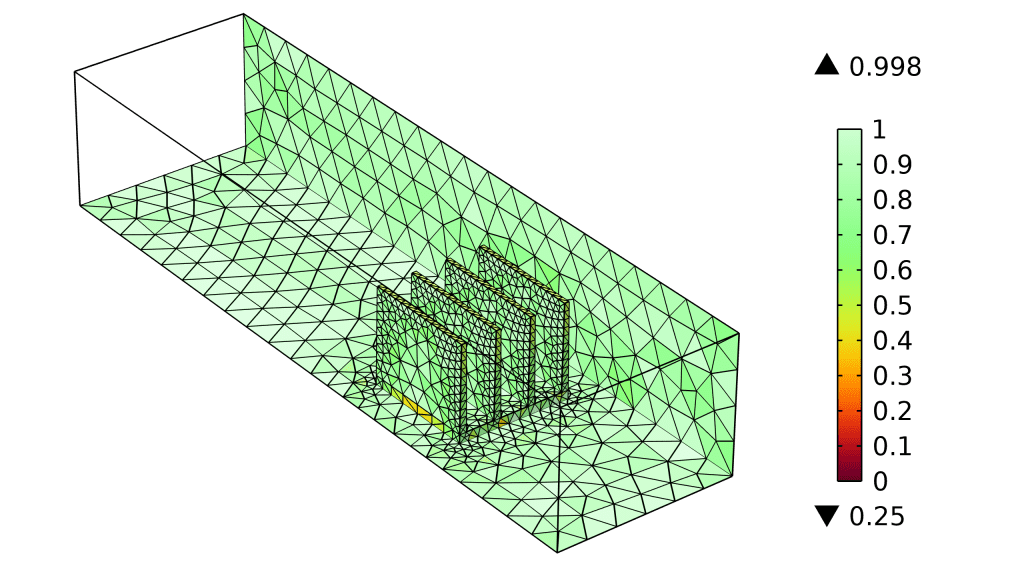

假设你在模拟一个水箱中气泡上升的问题,使用VOF方法:

- 相指数变量

phid表示水的体积分数。 phid = 1:该区域是水。phid = 0:该区域是空气。- 0 <

phid< 1:该区域是水-气界面。

你可以通过绘制 phid 的等值面(如 phid = 0.5)来可视化气泡的形状和位置。

六、常见问题与技巧

| 问题 | 解答 |

|---|---|

| 相指数变量和体积分数有什么区别? | 在VOF中,相指数变量就是体积分数的一种表现形式。 |

| 相指数变量可以是负数吗? | 通常不会。若出现负值,可能是数值误差或边界条件设置不当。 |

| 如何提高相界面捕捉的精度? | 使用更细的网格、启用界面压缩算法(如HRIC)或使用水平集方法。 |

七、总结:一句话记住相指数变量

相指数变量就是COMSOL用来“标记”不同相的“身份证”,它告诉软件:这里是水,那里是蒸汽,中间是它们的交界处。

八、延伸阅读与资源

- COMSOL官方文档:Multiphase Flow Module

- COMSOL博客:Understanding the Phase Field Method

- 推荐教程:COMSOL官网提供的“水沸腾”与“熔池凝固”案例模型

希望这篇博客能帮助你快速理解COMSOL中的相指数变量!如果你有任何问题,欢迎在评论区留言,我们可以一起探讨。